Övervakning av tätheten hos ventiler i gasbrännare. Läckagekontroll

Det automatiska läckagekontrollsystemet är utformat för att upptäcka läckor i avstängda magnetventiler och förhindra att gasbrännaren startar om läckor upptäcks. För att testa ventilerna för läckage måste två avstängningsventiler monteras i serie på brännaren.

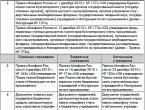

Säkerhetsregler PB 12-529-03 kräver att brännare som drivs på naturgas och som har en effekt på mer än 1,2 MW är utrustade med en läckageövervakningskrets. Om brännareffekten är okänd kan den beräknas genom mängden naturgas som strömmar genom brännaren. Med ett värmevärde för naturgas på 35,84 MJ/Nm3 motsvarar varje 10 Nm3 volym förbrukad naturgas 0,1 MW brännareffekt.

Låt oss överväga en typisk algoritm för driften av en läckagekontrollmaskin med exemplet på TC 410-maskinen från KromSchroder. Den automatiska läckagetestaren kontrollerar ventilerna V1 och V2 för läckor i flera steg. Båda ventilerna kontrolleras för läckor, men endast en av ventilerna kan vara öppen åt gången. Tryckreglering, baserad på de mätresultat som ventilernas täthet bestäms av, utförs av en extern justerbar tryckgivare med normalt öppen kontakt. Den automatiska läckagetestaren TC 410 kan utföra ventiltestning innan brännaren tänds eller efter att brännaren stängts av.

I det första teststeget är ventilerna V1 och V2 stängda, det finns ingen gas i intervallutrymmet och tryckgivarens kontakter är öppna. Inloppsgastrycket är lika med Pe-värdet, trycksensorn är konfigurerad att fungera när trycket stiger till ett värde Pz > Pe/2.

Den elektromagnetiska spolen till ventil V1 matas med matningsspänning från läckagekontrollmaskinen (vanligtvis 220V AC). Ventilen öppnar en kort stund, intervallutrymmet fylls med gas vid tryck Pe. Trycksensorn utlöses, eftersom Pz = Pe >Pe/2.

Därefter görs ventilens V1 strömlös, ventilen V1 stänger och skapar en stängd volym tillsammans med den stängda ventilen V2. Den automatiska tätningskontrollen startar en timer med en hålltid Tw. Under denna tid bör gastrycket inuti den stängda volymen inte falla under värdet Pe/2. Om det finns ett läckage genom ventil V2 och gastrycket faller under Pe/2-nivån, genererar läckagekontrollmaskinen en felsignal och blockerar brännaren från att starta. Om gastrycket i en stängd volym inte har sjunkit under tröskelvärdet, tätas avstängningsventil V2 och kretsen fortsätter till att testa ventil V1.

Ventil V2 öppnar en kort tid (TL=2 sek) och släpper ut gas från intervallrummet. Under denna tid bör gastrycket helst falla till nästan noll och kontakterna på trycksensorn ska öppnas.

Ventil V2 stänger och timer Tm startar. Om ventil V1 är läckande kommer gastrycket i intervallutrymmet att börja öka, vilket kommer att utlösa trycksensorn och generera en felsignal från läckageövervakningsmaskinen. Brännarens tändning kommer att blockeras. Om tryckgivaren inte fungerar inom tiden Tm betyder det att ventil V1 är tät. I detta fall genereras beredskapssignalen "OK" och brännaren tillåts starta.

Om, på grund av säkerhetskrav eller teknik, utsläpp av naturgas genom brännaren under läckagetestning är förbjudet, utförs utsläppet till ljuset genom en hjälpventil.

Ttesttiden kan justeras av servicepersonal. För en tätningsmaskin TC 410-1 kan det variera inom 10...60 sekunder, för en maskin TC 410-10 - 100...600 sekunder. Testtiden är summan av väntetiderna Tw och Tm och spolningstiden TL. Inställningar görs med hjälp av byglar. Eller som i AKG-1-maskinen från Proma-företaget med digitala rattar. Testtiden beror på gasinloppstrycket, volymen som testas och mängden tillåtet läckage. Ett läckage Vut (i l/h) som inte överstiger 0,1 % av det maximala gasflödet (i Nm3/h) genom brännaren anses acceptabelt.

Den testade volymen Vtest består av ventilernas gasvolymer, som anges i ventildatabladen, och volymen på rörledningen som ansluter dem. Automatiska läckagekontrollanordningar finns tillgängliga både för montering i panel och för montering direkt på avstängningsventiler. I detta fall har den en inbyggd trycksensor för att mäta intervalltrycket.

Du hittar mer information i avsnittet.

Introduktion

Kapitel 1 Analys av tillståndet för problemet med automatisering av täthetskontroll och formulering av forskningsproblemet 9

1.1 Nyckeltermer och definitioner som används i denna studie 9

1.2 Funktioner hos gasventilens täthetskontroll 11

1.3 Klassificering av gasprovningsmetoder och analys av möjligheten att använda dem för övervakning av gasarmaturers täthet 15

1.4 Granskning och analys av automatisk läckagetestning med den manometriska metoden 24

1.4.1 Primära givare och sensorer för automatiska läckagekontrollsystem 24

1.4.2 Automatiska läckagekontrollsystem och -anordningar 30

Syfte och mål med studien 39

kapitel 2 Teoretisk studie av den manometriska läckagetestmetoden 40

2.1 Bestämning av gasflödesregimer i testobjekt... 40

2.2 Studie av kompressionsmetoden för testning av läckor 42

2.2.1 Studie av tidsberoende vid övervakning av täthet med hjälp av kompressionsmetoden 43

2.2.2 Studie av känsligheten för täthetskontroll med hjälp av kompressionsmetoden med en cutoff på 45

2.3 Studie av jämförelsemetoden med kontinuerlig tillförsel av provtryck 51

2.3.1 Schema för övervakning av täthet med hjälp av metoden för jämförelse med kontinuerlig tillförsel av provtryck 52

2.3.2 Studie av tidsberoende vid övervakning av täthet med jämförelsemetoden 54

2.3.3 Studie av känsligheten för täthetskontroll genom jämförelse med kontinuerlig tillförsel av provtryck 65

2.3.4 Jämförande bedömning av känsligheten för täthetskontroll med hjälp av kompressionsmetoden med cutoff och jämförelsemetoden 68

Du vattnar till kapitel 2 72

Kapitel 3 Experimentell studie av parametrar för läckagestyrkretsar baserad på jämförelsemetoden 75

3.1 Experimentupplägg och forskningsmetodik 75

3.1.1 Beskrivning av experimentuppställningen 75

3.1.2 Metodik för att studera läckageövervakningskretsar 78

3.2 Experimentell studie av läckagekontrollsystemet baserat på jämförelsemetoden 81

3.2.1 Bestämning av karakteristiken p = f(t) för ledningarna i läckagestyrkretsen 81

3.2.2 Studier av tidsegenskaperna för ledningarna i täthetsstyrkretsen med hjälp av jämförelsemetoden 86

3.2.3 Studie av de statiska egenskaperna hos mätlinjen för täthetsstyrkretsen 91

3.3. Experimentell studie av en anordning för läckagetestning baserad på jämförelsemetoden 97

3.3.1 Studie av en modell av en läckagetestanordning med en differenstrycksgivare 97

3.3.2 Bedömning av noggrannhetsegenskaperna för enheter för läckagetestning, utförd enligt jämförelseschemat 100

3.4 Probabilistisk bedömning av tillförlitligheten hos sorteringsprodukter vid täthetsövervakning med jämförelsemetoden 105

3.4.1 Experimentell studie av fördelningen av tryckvärdet motsvarande läckaget av testgas i en produktsats 105

3.4.2 Statistisk bearbetning av experimentets resultat för att bedöma tillförlitligheten av sortering 108

4.3 Utveckling av läckagesensorer med förbättrad prestanda 126

4.3.1 Utformning av läckagesensorn 127

4.3.2 Matematisk modell och algoritm för beräkning av täthetssensorn 130

4.4 Utveckling av ett automatiserat stativ för täthetsprovning.133

4.4.1 Design av ett automatiserat flerpositionsställ 133

4.4.2 Val av parametrar för läckageövervakningskretsar 142

4.4.2.1 Metod för att beräkna parametrarna för täthetsstyrkretsen med hjälp av kompressionsmetoden med cutoff 142

4.4.2.2 Metod för att beräkna parametrarna för täthetsstyrkretsen med hjälp av jämförelsemetoden 144

4.4.3 Bestämma prestandan för ett automatiserat testställ för läckagetestning 146

4.4.4 Bestämning av parametrar för tätningar för ett automatiserat stativ 149

4.4.4.1 Beräkningsmetod för en tätningsanordning med cylindrisk krage 149

4.4.4.2 Metod för att beräkna den mekaniska ringtätningen 154

Allmänna slutsatser och resultat 157

Referenser 159

Bilaga 168

Introduktion till arbetet

Ett viktigt problem i en rad branscher är ökade krav på produkters kvalitet och tillförlitlighet. Detta skapar ett akut behov av att förbättra befintliga, skapa och implementera nya metoder och metoder för kontroll, inklusive täthetskontroll, som relaterar till feldetektering - en av typerna av kvalitetskontroll av system och produkter.

Vid industriell produktion av avstängnings- och distributionsventiler, där arbetsmediet är tryckluft eller annan gas, befintliga standarder och de tekniska villkoren för dess acceptans regleras som regel av hundraprocentig kontroll av parametern "täthet". Huvudenheten (arbetselementet) för sådana ventiler är ett rörligt "kolvkropp"-par eller ett roterande ventilelement, som fungerar över ett brett tryckområde. För att täta gasarmaturer används olika tätningselement och smörjmedel (tätningsmedel). Under driften av ett antal gasarmaturkonstruktioner tillåts ett visst läckage av arbetsmediet. Överskridande av det tillåtna läckaget på grund av gasarmatur av dålig kvalitet kan leda till felaktig (falsk) användning av produktionsutrustningen på vilken den är installerad, vilket kan orsaka en allvarlig olycka. I hushållsgaskaminer kan ökat läckage av naturgas orsaka brand eller förgiftning av människor. Att överskrida det tillåtna läckaget av indikatormediet med lämplig acceptanskontroll av gasarmaturer anses därför vara ett läckage, det vill säga en defekt produkt, och eliminering av defekter ökar tillförlitligheten, säkerheten och miljörenheten för hela enheten, enheten eller enheten där gasarmaturer används.

Att övervaka tätheten hos gasarmaturer är en arbetskrävande, tidskrävande och komplex process. Till exempel, vid tillverkning av pneumatisk miniutrustning tar den upp 25-30% av den totala arbetsintensiteten och upp till 100-120% av tiden

församlingar. Detta problem kan lösas vid storskalig och massproduktion av gasarmaturer genom att använda automatiserade metoder och styrverktyg, vilket bör säkerställa den erforderliga noggrannheten och produktiviteten. Under verkliga produktionsförhållanden är det ofta komplicerat att lösa detta problem genom att använda kontrollmetoder som ger den nödvändiga noggrannheten, men som är svåra att automatisera på grund av metodens komplexitet eller testutrustningens särdrag.

Ett tiotal metoder har utvecklats för att testa produkters täthet med endast ett gasformigt testmedium, för implementeringen av vilka mer än hundra har skapats på olika sätt och kontroller. Utvecklingen av modern teori och praktik av täthetskontroll ägnas åt studier av A. S. Zazhigin, A. I. Zapunny, V. A. Lanis, L. E. Levina, V. B. Lembersky, V. F. Rogal, S. G. Sazhina, Tru-shchenko A. A., Fadeeva M. L. S. Feldman.

Det finns dock ett antal problem och begränsningar i utvecklingen och implementeringen av läckagekontrollmedel. Således kan och bör de flesta högprecisionsmetoder endast tillämpas på stora produkter där fullständig täthet säkerställs. Dessutom ställs restriktioner av ekonomisk, designmässig karaktär, miljöfaktorer och säkerhetskrav på driftpersonal. Vid serietillverkning och storskalig produktion, till exempel av pneumatisk automationsutrustning, gasarmaturer för hushållsapparater, där ett visst läckage av indikatormediet tillåts under acceptanstest och därför kraven på reglernoggrannhet reduceras, är möjligheten av dess automatisering och, på denna grund, säkerställa hög produktivitet hos motsvarande kontroll- och sorteringsutrustning, vilket är nödvändigt för 100 % produktkvalitetskontroll.

En analys av utrustningens egenskaper och huvudegenskaperna hos de gasläckagetestmetoder som mest används inom industrin gjorde att vi kunde dra slutsatsen att de är lovande för automatisering av läckagetestning.

noggrannheten hos gasarmaturer med hjälp av jämförelsemetoden och kompressionsmetoden, implementerande den manometriska metoden. I den vetenskapliga och tekniska litteraturen har lite uppmärksamhet ägnats dessa testmetoder på grund av deras relativt låga känslighet, men det noteras att de är lättast att automatisera. Samtidigt finns det inga rekommendationer för val och beräkning av parametrar för läckageövervakningsanordningar utförda enligt ett jämförelseschema med en kontinuerlig tillförsel av testtryck. Därför forskning inom området gasdynamik för blinda och genomströmningstankar, som delar av styrkretsar, såväl som tekniker för mätning av gastryck som grund för att skapa nya typer av omvandlare, sensorer, enheter och system för automatisk styrning av produkternas täthet, lovande för användning i gasproduktion, är relevant och viktig.

Vid utveckling och implementering av automatiserade läckageövervakningsanordningar uppstår en viktig fråga om tillförlitligheten av styr- och sorteringsoperationen. I detta avseende genomförde avhandlingen en motsvarande studie, på grundval av vilken rekommendationer utvecklades som gör det möjligt att under automatisk sortering enligt parametern "täthet" utesluta defekta produkter från att komma in i lämpliga. En annan viktig fråga är att säkerställa den specificerade prestandan hos automatiserad utrustning. Avhandlingen ger rekommendationer för beräkning av driftsparametrarna för ett automatiserat stativ för läckagetestning beroende på erforderlig prestanda.

Arbetet består av en inledning, fyra kapitel, allmänna slutsatser, en referenslista och en bilaga.

Det första kapitlet diskuterar funktionerna för att övervaka tätheten hos gasarmaturer, som tillåter ett visst läckage under drift. En genomgång av gasläckagetestmetoder, klassificering och analys av möjligheten att använda dem för att automatisera styrningen av gasarmaturer ges, vilket gjorde det möjligt att välja den mest lovande - den manometriska metoden. Enheter och system som ger automatisering av täthetskontroll övervägs. Studiens mål och mål formuleras.

Det andra kapitlet undersöker teoretiskt två metoder för täthetskontroll som implementerar den manometriska metoden: kompression med tryckavstängning och en jämförelsemetod med kontinuerlig tillförsel av provtryck. Matematiska modeller av metoderna som studerades bestämdes, på basis av vilka studier av deras tidsegenskaper och känslighet utfördes under olika gasflödesregimer, olika ledningskapaciteter och tryckförhållanden, vilket gjorde det möjligt att identifiera fördelarna med jämförelsemetoden . Rekommendationer ges för val av parametrar för täthetskontrollkretsar.

I det tredje kapitlet studeras de statiska och tidsmässiga egenskaperna hos täthetskontrollkretsens linjer experimentellt med hjälp av en jämförelsemetod vid olika värden för läckage, linjekapacitet och testtryck, och deras konvergens med liknande teoretiska beroenden visas. Prestandan hos enheten för läckagetestning, gjord enligt jämförelseschemat, testades experimentellt och enhetens noggrannhetsegenskaper bedömdes. Resultaten av att bedöma tillförlitligheten hos sorteringsprodukter enligt parametern "täthet" och rekommendationer för att ställa in motsvarande automatiserade styr- och sorteringsenheter presenteras.

Det fjärde kapitlet ger en beskrivning av typiska automatiseringsscheman för den manometriska testmetoden och rekommendationer för design av automatiserad utrustning för läckagetestning. Den ursprungliga designen av en läckagesensor och ett automatiserat flerlägesstativ för läckagekontroll presenteras. Metoder för beräkning av läckagekontrollanordningar och deras element, presenterade i form av algoritmer, föreslås, liksom rekommendationer för beräkning av driftsparametrarna för ett kontroll- och sorteringsställ beroende på den erforderliga prestandan.

Bilagan presenterar egenskaperna hos gasläckagetestmetoder och tidsberoende för möjliga sekvenser av förändringar i gasflödesregimer i en genomströmningsbehållare.

Funktioner hos gasventilens täthetskontroll

Utvecklingen och forskningen som presenteras i avhandlingen är relaterade till gasarmatur, vid tillverkningen av vilka befintliga standarder och tekniska villkor reglerar 100% kontroll av "täthets"-parametern och ett visst läckage av arbetsmediet är tillåtet. De gasarmaturer som beaktas i detta arbete förstås som anordningar avsedda att användas i olika system där arbetsmediet är gas eller en blandning av gaser under tryck (till exempel naturgas, luft, etc.), för att utföra avstängnings- och distributionsfunktioner etc. Gasarmatur inkluderar: ventiler, fördelare, kranar och andra medel för industriell pneumatisk automatisering av högt (upp till 1,0 MPa) och medeltryck (upp till 0,2...0,25 MPa), avstängningsventiler för hushållsgaskaminer, drift vid lågt tryck (upp till 3000 Pa). Såväl färdiga produkter som deras komponenter, enskilda komponenter etc. utsätts för läckageprovning.Beroende på syftet med produkterna, under vilka förhållanden de används och design egenskaper De är föremål för olika krav på deras täthet.

Tätheten hos gasarmaturer förstås som dess förmåga att inte tillåta arbetsmediet som tillförs under övertryck att passera genom väggar, anslutningar och tätningar. I detta fall tillåts en viss mängd läckage, vars överskott motsvarar produktens läckage. Förekomsten av en läcka förklaras av det faktum att huvudenheten - arbetselementet för sådana anordningar är ett rörligt, svårt att täta par: spolhus, munstycksklaff, kul-, kon- eller sätesventiler, etc. Dessutom, enhetens design innehåller som regel fasta tätningselement: ringar, manschetter, tätningar, smörjmedel, vars defekter också kan orsaka läckage. Läckage av gasarmaturer, det vill säga närvaron av läckage av arbetsmediet som överskrider den tillåtna gränsen, kan leda till allvarliga olyckor, haverier och andra negativa resultat i driften av utrustningen i vilken den används. Avstängningsventilen (Fig. 1.1) är en viktig komponent i hushållsgaskaminer. Den är utformad för att reglera tillförseln av naturgas till kaminens brännare och stänga av den i slutet av arbetet. Strukturellt sett är kranen en anordning med ett roterande ventilelement 1 monterat i ett delat hus 2, som har kanaler för passage av gas. Gränssnittet mellan kranens delar måste tätas för att säkerställa maximal täthet. Tätningen utförs med ett speciellt grafitsmörjmedel - tätningsmedel, tillverkat i enlighet med TU 301-04-003-9. Tätning av dålig kvalitet leder till ett läckage av naturgas under drift av kaminen, vilket under förhållanden med begränsat utrymme i hushållslokaler utgör en explosions- och brandrisk; dessutom störs ekologin (den mänskliga miljön).

I enlighet med följande krav fastställs vid testning av tätheten hos en avstängningsventil. Tester utförs med tryckluft under tryck (15000±20) Pa, eftersom högre tryck kan skada tätningssmörjmedlet. Luftläckaget bör inte överstiga 70 cm3/h. Den tillåtna volymen för omkopplingskanaler och behållare i styranordningen är inte mer än (1 ±0,1) dm3. Kontrolltid 120 s.

Det rekommenderas att övervaka läckage av tryckluft under laboratorieförhållanden med hjälp av en volymetrisk anordning (Fig. 1.2). Anordningen består av en mätbyrett 1, till vilken luft under tryck tillförs genom kanal 2, ett reservkärl 3, ett kärl 4 för att hålla önskad nivå och en anslutningspunkt för testkranen 5. Det är möjligt att utföra kontroll använda andra anordningar, vars säkerhet inte överstiger den volymetriska anordningens säkerhet ± 10 cm3/h. Läckagekontroll utförs genom att mäta den undanträngda volymen vatten.

Medel- och högtrycksgasarmatur som måste testas för läckage inkluderar pneumatiska fördelare, strömbrytare, justerbara gasspjäll och annan pneumatisk utrustning, vars typiska konstruktioner visas i fig. 1.3 och 1.4. I fig. 1.3 visar en pneumatisk fördelare med en cylindrisk spole typ P-ROZP1-S, en kran pneumatisk fördelare med en platt spole typ B71-33

kanal 1 för styrsignalen, cylindrisk spole 2, hus 3, lock med kanal 4 ansluten till atmosfären, arbetskanal 5 och o-ring 6. I fig. 1.4 visar en kran pneumatisk ventil med en platt spole typ B71-33, bestående av en kropp 1, ett lock 2, en platt roterande spole 3, ett handtag 4, en rulle 5, arbetskanaler 6, 7, 8, 9, en kanal 10 som ansluter till atmosfären och en kanal för tillförsel av tryckluft 11. Förekomsten av reglerat läckage i pneumatisk utrustning förklaras av det faktum att dess konstruktioner innehåller platta spolar, cylindriska spolar med tätningsgap, ventil- och krananordningar, som involverar läckage av tryckluft från ett hålrum till ett annat eller läckage till atmosfären genom luckor och läckor. Mängden tillåtet läckage av en viss pneumatisk enhet fastställs av utvecklaren på basis av GOST och anges i dess tekniska egenskaper. De tillåtna läckagevärdena för olika typer av pneumatiska enheter vid det nominella tryckluftstrycket som ställts in för denna enhet anges i Tabell 1.1. Pneumatisk utrustning används i styrsystem för olika industriell utrustning, så ökat läckage av arbetsmediet och, som ett resultat, ett tryckfall kan leda till att enheten inte fungerar eller orsaka en felaktig drift, dvs leda till en nödsituation, utrustning bryta ner.

Vid testning av tätheten hos pneumatisk utrustning uppstår svårigheter på grund av de olika designerna, det breda utbudet av tillåtet läckage av indikatormediet (0,0001...0,004) m3/min; varierande provtryck (0,16...1,0) MPa och kontrolltid (tiotals sekunder eller mer). Dessutom bör kontaminering av indikatormediet (tryckluft) inte överstiga klass 1 enligt GOST 17433-91, temperatur miljö 20±5°C. Felet på mät- och kontrollinstrument som används för att bestämma läckagevärdet bör inte överstiga ±5 %. För att övervaka tätheten hos pneumatisk utrustning används trycksensorer (larm) och specialdesignad utrustning. En analys av dessa enheter ges i avsnitt 1.4.

Studie av känsligheten för täthetskontroll med hjälp av kompressionsmetoden med cutoff

Läckkontrollkänslighet är det minsta provgasläckage som kan mätas under produkttestning. Vi studerar beroendet av känsligheten för styrning av kompressionstäthet. Tabell 2.2 Tidsberoende för olika sekvenser av lägen för gasutflöde från en blindkammare Varianter av tryckförhållande Sekvens av ändringar i utflödeslägen i den transienta processen Tidsberoende med jonmetoden med en cutoff från provtrycket p0 vid givna V och pd för olika lägen av gasutflöde genom gasspjäll, d.v.s. med motsvarande gasläckor genom läckor i testobjektet. Låt oss uttrycka gasläckaget Y i termer av massflödet G. Antag att, oavsett gasutflödesläge, vid konduktivitetsvärdet f är läckaget lika med U, och vid konduktiviteten / är läckaget lika med V. För det turbulenta superkritiska läget, efter att ha ersatt formel (2.5) i (2.15), får vi: Med samma testlängd /, -(som ett resultat av transformation (2.19) och (2.20), erhåller vi relationen (2.21) Ersätter ( 2.21) till (2.18) får vi relationen Eftersom LU i (2.23) kommer att ha samma absoluta värde oavsett relationerna Ud U eller Ud U, antar vi för att förenkla beräkningarna att Ud U. Då kan (2.23) representeras som ett uttryck - svaret av trycket pA på en förändring i läckage AC Om, i beroende (2.25), värdet Art tas lika med känslighetströskeln pp för den manometriska mätanordningen, då får vi en formel för att bestämma den minsta förändringen i läckage U, som kan registreras vid övervakning av täthet med metoden som studeras. I enlighet med definitionen är detta värde U känsligheten för täthetskontroll med hjälp av kompressionsmetoden med cutoff i ett turbulent superkritiskt läge

Transformation (2.25) med avseende på p0 tillåter oss att erhålla ett uttryck för att bestämma testtrycket beroende på känsligheten hos styrenheten för täthetskontroll i ett turbulent superkritiskt läge.. Ersätter beroende (2.35) i stället för D/? på känslighetströskeln pp för en manometrisk mätanordning, får vi en formel för att bestämma känsligheten hos styrenheten för täthetskontroll kompressionsmetod med avskärning i ett turbulent subkritiskt läge Transformation (2.36) med avseende på p0 tillåter oss att erhålla ett uttryck för att bestämma testtryck beroende på täthetskontrollenhetens känslighet i ett turbulent subkritiskt läge ґ Ґ у лу, Med samma testlängd /, = / som ett resultat av transformationen ( 2.41) och (2.42) får vi relationen

Studie av en jämförelsemetod med kontinuerlig tillförsel av testtryck De allmänna bestämmelserna och utformningen av läckagetestet med användning av jämförelsemetoden med avstängning av testgaskällan diskuteras i avsnitt 1.3.2. Men, som analysen visade, är en metod för jämförelse med en kontinuerlig tillförsel av provtryck lovande för vidare forskning. Detta förklaras av det faktum att avstängning, distribution och omkoppling av gasarmaturer i verkliga förhållanden arbetar under konstant driftstryck och tillåter, enligt tekniska egenskaper, en viss mängd läckage. Därför, för att testa tätheten hos denna klass av enheter, är det lämpligt att använda en styrkrets med kontinuerlig tillförsel av testtryck, eftersom det är mest lämpligt för de faktiska förhållandena för deras drift. Dessutom elimineras behovet av att stänga av tryckkällan under varje test, vilket avsevärt förenklar konstruktionen av kontrollanordningen och underlättar automatisering av testprocessen. 2.3.1 Schema för täthetskontroll genom jämförelsemetod med kontinuerlig tillförsel av provtryck Ett diagram presenteras som förklarar täthetskontroll genom jämförelsemetod med kontinuerlig tillförsel av provtryck. Kretsen består av en mätledning IL och en referenstryckledning EL, vars ingångar är anslutna till en gemensam provtryckskälla pQ, och utgångarna är anslutna till atmosfären. Referenstryckledningen innehåller ett ingående pneumatiskt motstånd (gasspjäll) med konduktivitet /J, en kapacitans med en justerbar volym Ge och ett utgående pneumatiskt motstånd med justerbar konduktivitet /2, som är avsedda för att sätta upp kretsen. Mätledningen innehåller ett ingående pneumatiskt motstånd med konduktivitet /t, och ett testobjekt OI, som kan representeras som en behållare med en volym Ki, med en läcka motsvarande det pneumatiska motståndet med konduktivitet f4. Mät- och referenslinjerna bildar en pneumatisk mätbrygga. Jämförelse av tryck i kretsens linjer utförs med hjälp av en differentialtrycksmätanordning IU, inkluderad i diagonalen på den pneumatiska bron. I denna krets har mätanordningen en konduktivitet / = 0, så trycket /g och pH i ledningarna är inte beroende av varandra. Varje linje i diagrammet representerar en flödestank. När du kontrollerar tätheten enligt schemat som visas i fig. 2.2, läckage förstås som det volymetriska flödet av gas genom alla genomgående läckor av testobjektet vid ett konstant tillstånd av testgasflödet i kretsens ledningar. Detta läge motsvarar samma massflöde av gas genom ingångs- och utgångsmotståndet i ledningen.

Metodik för att studera system för läckageövervakning

Den experimentella studien utfördes med hjälp av seriella industriprover av avstängningsventiler för hushållsgaskaminer (vid lågt provtryck), avstängnings- och distributionsutrustning för pneumatisk automation (vid medelhögt och högt testtryck), samt läckagemodeller. Följande metod användes: 1. Längden på den pneumatiska ledningen från utloppet av luftberedningsenheten till stabilisatorn w Fig. 3.3 Specialutrustning för experimentell forskning: a - Variabel kapacitet; b - gasspjäll med en diameter på 0,1 mm; c - kontrollläckor: 1 - cylinder; 2 - lock; 3 - kolv; 4 - volymklämma; 5 - inloppskoppling; 6 - utloppsarmatur; 7 - spännhylsa klämma; 8 - det utbytbara rörtrycket (inre diameter 0,1 mm) vid inloppet av experimentinstallationen var inte mer än 1,5 m. 2. Under testningen säkerställdes stabilisering av testgasen (komprimerad luft) från fluktuationer i nätverkstrycket. 3. Föroreningen av testgasen översteg inte kraven för klass 1 enligt GOST 17433-80. 4. Inställning av värdet på testtrycket som tillfördes modellkretsarna och läckagekontrollanordningarna utfördes med justerskruven på tryckstabilisatorn i experimentinstallationen. 5. Mätningen av provtrycket vid kretsmodellernas inlopp och täthetskontrollanordningen utfördes med standardtryckmätare av klass 0,4 med mätgränser på 0...1; 0...1,6; 0...4 kgf/cm. 6. Mätning av tryck i referens- och mätlinjerna för kretsmodellerna och läckageövervakningsanordningen utfördes med standardtryckmätare av klass 0,4 med mätgränser på 0...1; 0...1,6; 0...4 kgf/cm och en vätskemikromanometer med ett relativt mätfel på 2 %. 7. I studier vid medium (upp till 1,5 kgf/cm "0,15 MPa) och högt testtryck (upp till 4,0 kgf/cm "0,4 MPa) ställdes det erforderliga läckaget in med justerbara choker, tidigare kalibrerade med en rotameter med en relativ mätfel på 2,5 %. 8. I studier vid lågt testtryck (upp till 0,3 kgf/cm "ZOkPa) ställdes det erforderliga läckaget med kontrollläckor gjorda i form av metallslitsade kapillärer av L63-mässing (Fig. 3.3, c). Kapillärerna var erhålls genom att borra hål med en diameter på 1 mm och efterföljande tillplattad ändsektion med en längd på "20 mm. Kalibrering av kontrollläckor utfördes med luft vid ett tryck av 15 kPa med användning av en volymetrisk anordning med ett relativt fel på 2 % 9. Inställning av den pneumatiska kapaciteten för referens- och mätlinjerna för täthetskontrollkretsarna utfördes med hjälp av en uppsättning permanenta behållare och installation av lika kapacitet i linjer - genom variabel (justerbar) kapacitet. 10. Mätningen av tryckskillnaden mellan ledningarna i styrenhetsmodellen utfördes av en differentialtrycksgivare med ett relativt mätfel på 2 % och mätgränser på 0...25 kPa och 0...40 kPa. 11. När man tog tidsegenskaper räknades tiden med ett elektroniskt stoppur med ett relativt mätfel på 0,5 %. 12. Mätningar av motsvarande parametrar (pi, Ap, I) för varje studerad egenskap eller parameter i modellen av kretsen eller läckagekontrollanordningen utfördes genom att upprepa avläsningarna minst 5 gånger. 13. Resultaten av varje experiment bearbetades genom att hitta de genomsnittliga parametervärdena för varje experiment. Baserat på erhållna data, konstruerades motsvarande egenskaper. Beskrivningar av metodiken för att studera individuella egenskaper ges i de relevanta avsnitten i detta kapitel. Studie av egenskaperna p = /(/) för täthetskontrollkretsens linjer För att kontrollera den antagna matematiska modellen (2.48) och funktionsdugligheten hos täthetskontrollkretsen, utförd på basis av en jämförelsemetod med en kontinuerlig tillförsel av test tryck genomfördes ett experiment för att bestämma karakteristiken p = f(J) - ändra tryck i dess ledningar vid övervakning vid högt och lågt provtryck, som används vid övervakning av täthet i olika gasarmaturer. I avsnitt 2.3.1 visades att denna styrkrets innehåller två linjer, som var och en kan representeras som en flödestank. Studien använde den experimentella uppställningen som visas i fig. 3.2, liksom rekommendationerna i kapitel 2, att alla parametrar för kretsens mät- och referenslinjer måste vara lika, så experimentet utfördes endast med mätlinjen. För detta ändamål stängdes ventiler 15 som förbinder referensledningen med provtryckskällan och mätledningen till differentialtrycksmätaranordningen 14.

För att bestämma egenskaperna p = /(/) för ledningens flödeskapacitet vid högt testtryck användes en standardtryckmätare 8 med en övre mätgräns på 4,0 kgf/cm (400 kPa) klass 0,4 och ett elektroniskt stoppur. Följande parametrar ställdes in i experimentet: testtryck/?®=400 kPa; luftläckagevärde Y = 1,16-10-5 m3/s; den totala volymen av flödestanken och pneumatiska kanaler V “0,5 dm3. Mängden luftläckage Y bestämdes med variabelt gasspjäll 10 av typ P2D.1M kalibrerat mot rotametern, medan kontrollläckan 9 stängdes av ventil 15. I intervallet med intensiv tryckökning gjordes avläsningar av tryckmätare 8 efter 10 s. För att bygga experimentella egenskaper p = /(/) de aritmetiska medelvärdena från fem experiment togs som tryckförändringsvärden.

Rekommendationer för design av automatiserad utrustning...

Låt oss överväga huvudstadierna i teknisk design av automatiserad utrustning för läckagetestning. I det första steget utförs en teknisk analys av nomenklaturen och volymen av produktpartiet. Det bör beaktas att antalet produkter i ett parti bör vara tillräckligt stort (om möjligt, motsvara medelskalig och storskalig produktion) för att säkerställa den nödvändiga belastningen av den konstruerade styrutrustningen utan att den behöver justeras. Om produktionen är multiprodukt och satsstorleken är liten, rekommenderas det att kombinera produkter från olika produktionssatser och typer i grupper enligt allmänna tekniska villkor för läckagekontroll, vilket tillåter användning av ett enda kontrollschema och instrumentering, samt gruppering enligt liknande utformningar av produktkroppar och deras ingångskanaler, vilket möjliggör användning av vanliga tätningselement, lastnings- och fixeringsanordningar vid utformning. Här är det också nödvändigt att analysera lämpligheten hos produktdesigner och tekniska krav för deras läckagetestning för att automatisera denna operation. Rationell gruppering av produkter gör att du kan designa utrustning med maximal produktivitet och minimal omställning för kontroll av olika typer av produkter. Till exempel kan högtryckspneumatisk automationsutrustning grupperas enligt samma specifikationer för kontroll av tryckluftsläckage (baserat på provtrycket 0,63 MPa och 1,0 MPa, samt samma tillåtna läckage), enligt en liknande konstruktion av den pneumatiska ingångskanalen, som gör det möjligt att använda den i utrustningen som utvecklas i det första fallet finns det ett gemensamt kontrollblock, och i det andra fallet finns det en identisk tätningsanordning (ände eller inre läpp). Detta steg avslutas med att bestämma prestandan hos den designade utrustningen, ett exempel på beräkning som diskuteras i avsnittet

I det andra konstruktionssteget bestäms behovet av att omjustera den designade enheten, vilket bör tillhandahålla: kontrollsystemets förmåga att fungera med hänsyn till olika testtider från delar under tryck; omkonfigurering av styr- och mätenheten till olika tillåtna värden för testgasläckage, såväl som till olika nivåer av testtryck. Sedan bör du välja kontrollmetod och sätt för dess implementering. Preliminära tekniska förutsättningar för att genomföra läckageprovning bör beaktas vid analys av de tekniska specifikationerna. Här bör som regel företräde ges till standardiserade, breda styr- och mätanordningar. Men i vissa fall rekommenderas det att utveckla en speciell styrenhet som helt uppfyller kraven för den designade automatiska eller halvautomatiska enheten, till exempel kravet på enhetens anpassningsförmåga, testtryckintervall. Exempel på beräkning och tillämpning av styrutrustning diskuteras i avsnitt 4.3 och 4.4.

I det tredje designsteget väljs nivån av automatisering och omkonfigurerbarhet för hela enheten. Till läcktestmaskiner hör anordningar som utför hela processen med läckagetestning, inklusive sortering, samt lastning och lossning av produkter utan operatörens medverkan. Automatiserade enheter (halvautomatiska) för läckagetestning inkluderar enheter där en operatör deltar. Den kan till exempel utföra lastning och lossning av testprodukten, sortering på "Bra" och "Reject" enligt information från en kontroll- och mätenhet utrustad med ett automatiskt registreringselement. I detta fall utförs den allmänna kontrollen av enheten, inklusive drivningen av transportanordningen, fastspänning och frigöring (fixering), komprimering av produkten, kontrolltidsfördröjning och andra funktioner automatiskt. Prospektiva scheman för automatisering av täthetsövervakning med den manometriska metoden diskuteras i avsnitt 4.2.

Efter att ha bedömt automationsnivån är nästa viktiga uppgift att välja och analysera layoutdiagrammet som ska ritas i skalen. Det låter dig rationellt ordna alla enheter i den designade utrustningen. Här bör särskild uppmärksamhet ägnas åt valet av lastningsposition - lossning av produkten och rörelsebanan för lastutrustningen. Problemen är relaterade till det faktum att de laddade produkterna (testobjekten) som regel har en komplex rumslig konfiguration och därför är svåra att navigera, greppa och hålla. På grund av detta krävs skapandet av speciell orienterings- och lastnings- och lossningsutrustning, vilket inte alltid är acceptabelt av ekonomiska skäl, så manuell lastning kan vara en rationell lösning. Som en adekvat lösning på problemet rekommenderas det att överväga användningen av industriella manipulatorer och robotar. Exempel på val och beräkning av parametrar för viss hjälputrustning ges i avsnitt

Nästa viktiga designsteg är valet av styrsystem och syntes av styrkretsen. Här bör du följa de rekommendationer och metoder för att utveckla styrsystem för processutrustning som ges i litteraturen. Valet av luftberedningsschema är ganska enkelt, eftersom det är väl tekniskt utarbetat och täckt i litteraturen. Men att underskatta vikten av denna fråga kan leda till ökad förorening av den komprimerade luften (med mekaniska föroreningar, vatten eller olja) som används som testgas, vilket allvarligt kommer att påverka kontrollnoggrannheten och tillförlitligheten hos utrustningen som helhet. Kraven för luft som används i pneumatiska styr- och mätanordningar anges i GOST 11662-80 "Luft för tillförsel av pneumatiska instrument och automationsutrustning1". I detta fall får föroreningsklassen inte vara lägre än den andra enligt GOST 17433-80 .

När man väljer en testtryckförsörjningskrets bör man ta hänsyn till dess obligatoriska stabilisering med hög noggrannhet, behovet av att ansluta till ett roterande klockbord eller annan rörlig utrustning, såväl som den samtidiga strömförsörjningen av ett stort antal styrenheter. Dessa frågor diskuteras med hjälp av exemplet med ett automatiserat testställ för läckagetestning i avsnitt 4.4.

I slutskedet genomförs en expertbedömning av utformningen av en automatiserad anordning för läckagekontroll. Här är det lämpligt att utvärdera projektet kollektivt, enligt vissa kriterier, med involvering av specialister från den avdelning där implementeringen av enheten som utvecklas planeras. Därefter görs en ekonomisk bedömning av projektet. Baserat på de slutsatser som gjorts fattas slutgiltiga beslut om vidareutveckling av arbetsdokumentation, skapande och implementering av en automatisk eller automatiserad enhet för övervakning av täthet för detta projekt.

Kavalerov, Boris Vladimirovich

Sovjetunionens statliga övervakningskommitté

för ett säkert genomförande av arbetet inom kärnenergi

REGLER OCH FÖRORDNINGAR INOM KÄRNENERGI

ENAD TEKNIK FÖR STYRNING AV GRUNDMATERIAL (HALVFÄRDIGA PRODUKTER), SVETSADE FOGAR OCH YTBYTNING AV NPP UTRUSTNING OCH RÖRLEDNINGAR

Täthetskontroll.

Gasmetoder.

PNAE G-7-019-89

1. ALLMÄNNA BESTÄMMELSER

1.1. Tätheten hos strukturer och deras komponenter övervakas för att upptäcka läckor orsakade av närvaron av genomgående sprickor, brist på sammansmältning, brännskador etc. i svetsfogar och metallmaterial.

1.2. Täthetskontroll bygger på användning av testämnen och registrering av deras penetration genom läckor in i strukturer med hjälp av olika anordningar - läckagedetektorer och andra sätt att registrera testämnen.

1.3. Beroende på testämnets egenskaper och principen för dess registrering utförs kontroll med gas- eller vätskemetoder, som var och en inkluderar ett antal metoder som skiljer sig åt i tekniken för att implementera denna princip för registrering av testämnet. I det här fallet, beroende på vilken metod som används vid övervakning av täthet, bestäms läckans plats eller det totala läckaget (läckagegrad). Listan över tillämpade metoder och kontrollmetoder finns i tabell 1

1.4. Storleken på ett läckage eller totalt läckage uppskattas av luftflödet genom läckan eller alla läckor som finns i produkten, under normala förhållanden, från atmosfären till ett vakuum. Förhållandena mellan flödesenheter anges i referensbilaga 1.

1.5. Ett kontrollsystem förstås som en kombination av vissa metoder och metoder för kontroll och en metod för att förbereda en produkt för kontroll.

1.6. Styrsystemets tröskelkänslighet kännetecknas av värdet på minsta detekterbara läckage eller totalt läckage.

2. KLASSIFICERING OCH VAL AV TÄTTKONTROLLSYSTEM

2.1. Alla känslighetskontrollsystem är indelade i fem täthetsklasser som visas i tabellen. 2.

2.2. Täthetsklassen fastställs av konstruktions- (konstruktions)organisationen i enlighet med kraven i de nuvarande kontrollreglerna, beroende på syftet, produktens driftsförhållanden och genomförbarheten av kontroll- och beredningsmetoder som tilldelats denna klass, och anges i konstruktionsdokumentationen.

2.3. Valet av ett specifikt kontrollsystem bestäms av den tilldelade täthetsklassen, produktens design och tekniska egenskaper samt de tekniska och ekonomiska kontrollindikatorerna.

2.4. I enlighet med den tilldelade täthetsklassen utförs kontroll med tekniken för styrteknikkort, som indikerar specifika metoder för kontroll och förberedelse av produkten för kontroll. I händelse av avvikelser från kraven i denna metod, måste dokumenten överenskommas med den ledande materialvetenskapliga industrins organisation.

3. UTRUSTNING OCH MATERIAL

3.1. Vid täthetsprovning ska utrustning, instrument och material väljas i enlighet med referensbilagorna 2 och 3. Det är tillåtet att använda inhemsk och importerad utrustning, instrument och material som inte specificeras i bilagorna som uppfyller kraven i detta dokument.

3.2. Alternativ och specifikationer utrustning, instrument och material som används vid läckagetestning måste överensstämma med passvärdena, statliga standarder och tekniska specifikationer.

3.3. Instrument vars pass anger omfattningen och arten av verifikationerna är föremål för metrologisk verifiering. Verifikationer utförs av Gosstandart-organ vid relevanta företag. Verifieringsfrekvensen utförs i enlighet med kraven i enhetens pass.

3.4. Läckagedetektorer, oavsett vald styrmetod, ska konfigureras för optimal känslighet i enlighet med instruktionerna i den tekniska beskrivningen och instruktioner för deras användning.

4. GASMETODER FÖR TÄTTKONTROLL

4.1. Krav på ytpreparering av konstruktioner som läcktestas med gasmetoder

4.1.1. Om en skyddande beläggning appliceras på ytan av en produkt eller monteringsenhet, bör detta göras före den specificerade operationen.

Notera

. I händelse av teknisk omöjlighet är det tillåtet att utföra efter applicering av skyddande beläggningar, vilket måste anges i produktion och teknisk dokumentation (PDD).

4.1.2. Ytan på produkter, monteringsenheter, svetsfogar på produkter som är föremål för läckagetest måste vara fria från spår av rost, olja, emulsion och andra föroreningar.

4.1.3. Organiska föroreningar från tillgängliga områden på produktens yta bör avlägsnas genom att tvätta med organiska lösningsmedel, följt av att vända på produkten eller bubbla det fyllda lösningsmedlet. Volymen lösningsmedel som hälls måste vara minst 100 % av produktens fria volym.

4.1.4. Alkohol, aceton, lacknafta, bensin, freon-113 eller andra organiska lösningsmedel som säkerställer högkvalitativ borttagning av organiska föroreningar bör användas som rengöringsvätskor.

4.1.5. Efter rengöring ska lösningsmedlet dräneras och produkthåligheten blåsas med torr, ren luft tills lösningsmedlets lukt är helt borta.

4.1.6. Kvaliteten på rengöringen bör kontrolleras genom att torka av den kontrollerade ytan med en ren vit luddfri trasa och sedan inspektera den. Frånvaron av smuts på tyget indikerar högkvalitativ rengöring av ytan.

4.1.7. Med lämpliga instruktioner i den tekniska processen bör rengöringskvaliteten kontrolleras genom att undersöka en del av produktens yta eller svetsfogen i strålarna av ultraviolett ljus, och om ytan är otillåten för inspektion i strålarna av ultraviolett ljus, en bit calico efter att ha torkat ytan med den. Frånvaron av lysande fläckar på den kontrollerade ytan eller biten av calico när den belyses med ultraviolett ljus indikerar högkvalitativ rengöring av ytan.

4.1.8. Den sista beredningsoperationen - torkning av ytan på produkter och håligheter av möjliga genom defekter från fukt och andra flytande medier - bör utföras omedelbart innan tätheten testas. Efter torkning, för att bibehålla produkternas renhet, bör arbetet utföras i rena overaller (rock eller overall) och handskar av linnetyg.

4.1.9. Elektriska ugnar, induktorer, värmare, installationer, ångstativ etc. bör användas som uppvärmningsmedel. För uppvärmning kan du använda den elektriska motståndsmetoden med växelström eller likström.

4.1.10. Vid torkning utan dammsugning måste exponeringstiden vid önskad temperatur vara minst 5 minuter. Temperaturen bestäms av den angivna täthetsklassen.

4.1.11. Om det är omöjligt att kontrollera produkternas täthet omedelbart efter torkning, är det tillåtet att lagra den torkade produkten i högst 5 dagar. under följande villkor:

- kontrollerade områden måste skyddas från kontaminering och flytande media med skyddsmaterial;

- Fukt från atmosfärisk luft bör inte kondensera på ytan av den kontrollerade produkten. För att förhindra fenomenet med fuktkondensering (till exempel när man tar in produkter i ett rum där lufttemperaturen är högre än produktens yttemperatur, sänker lufttemperaturen i rummet, när man kyler produkten vid tillförsel av testgas från en cylinder ), är det nödvändigt att vidta åtgärder baserade på referenstabeller över temperaturförhållanden omgivande luft, relativ och absolut luftfuktighet. Till exempel, vid en relativ luftfuktighet på 80% och en temperatur på 20°C, bör produktens yttemperatur inte vara lägre än 17°C;

- Luftfuktigheten i rummet för förvaring av torkade produkter bör inte överstiga 80%.

4.1.12. Om det är nödvändigt att transportera produkter bör risken för kontaminering och fuktkondensering på produktens yta uteslutas.

4.2. Läcktestning med hjälp av heliumläckagedetektorer

4.2.1. Tröskelkänslighet för heliumläckagedetektorer och kontrollmetoder. Arbetsskala.

4.2.1.1. Tröskelkänsligheten för läckagedetektorer kännetecknas av det minsta flöde av testämnet som läckagedetektorn kan registrera. Tröskelkänsligheten för heliumläckagedetektorer måste vara minst 1,3,10-10 m3* Pa/s (1,10-6 l×μm Hg/s). Kontrollmetodens tröskelkänslighet kännetecknas av det minsta flödet eller mängden av testämnet, vilket är fastställt i kontrollschemat.

4.2.1.2. Tröskelkänsligheten för heliumläckagedetektorer bestäms i början av varje skift enligt metoden i bilaga 4.

4.2.1.3. Tröskelkänsligheten för kontrollmetoden bestäms efter testning av en produkt, en sats av liknande produkter eller en simulator, vars utformning är överenskommen med GOMO enligt den metod som ges i bilaga 5.

4.2.1.4. Tröskelkänsligheten för vakuumkammaren (helium) och termiska vakuummetoder bör inte vara lägre än 6,7,10-10 m3×Pa/s (5,10-6 l×μm Hg/s), metoderna för heliumblåsning och heliumsond bör vara inte lägre än 6. 7,10-9 m3×Pa/s (5,10-5 l×μm Hg.st.s).

4.2.1.5. Om tröskelkänsligheten för kontrollmetoden är lägre än de värden som anges i avsnitt 4.2.1.4, måste produkten eller partiet av produkter inspekteras på nytt.

4.2.1.6. Ett tecken på förekomsten av en genomgående defekt är en ökning av instrumentavläsningarna över de genomsnittliga bakgrundsavläsningarna med ett belopp som är lika med skillnaden mellan de maximala och lägsta bakgrundsvärdena i testkretsen. Detta värde bör inte överstiga 50 mV för alla kontrollmetoder (förutom probemetoden) och 100 mV för sondmetoden.

Anteckningar

:

1. De genomsnittliga bakgrundsavläsningarna innan testning påbörjas med någon metod bör inte vara mer än 2/3 av arbetsskalan.

2. Om bakgrundsavläsningarna överstiger det angivna värdet ska en bakgrundskompensationskrets användas.

4.2.2. Helium (vakuumkammare) metod.

4.2.2.1. Kärnan i helium- eller vakuumkammaremetoden är att den kontrollerade produkten placeras i en förseglad metallkammare. En läckagedetektor ansluts till kammaren eller produkten genom ett hjälppumpsystem, varefter helium tillförs under tryck in i kammaren (heliumkammarmetod) eller in i produkten (vakuumkammaremetod). Om det finns ett läckage kommer helium, till följd av en tryckskillnad, in i en evakuerad volym kopplad till läckagedetektorn. Kontrolldiagrammet som använder vakuumkammarmetoden visas i fig. 1.

Ris. 1. Installationsschema för övervakning med vakuumkammarmetoden

1 - heliumläckagedetektor,

2 - ventil,

3 - argon cylinder,

4 - kamera,

5 - produkt,

6 - tryck- och vakuummätare,

7 - växellåda,

8 - heliumcylinder,

9 - vakuumpump,

10 - vakuumventil,

11 - kalibrerad läcka

4.2.2.2. Vid design och tillverkning av en helium (vakuum) kammare måste följande krav beaktas:

- för att påskynda pumpningen rekommenderas kammarformen att vara cylindrisk (kammaren kan tillverkas enligt designkonfigurationen);

- tätheten hos flänsanslutningarna måste säkerställas, liksom tätheten hos utloppet från själva strukturen eller processadaptern från strukturen till heliumcylindern;

- den kontrollerade strukturen bör inte komma i kontakt med kammarens inre yta.

4.2.2.3. Kontrollprocedur:

- den kontrollerade produkten framställs i enlighet med kraven i mom. 4,1;

- produkten placeras i en metallkammare, vars inre yta preliminärt rengörs och torkas;

- Efter tätning av kammarlocket och installation av en tryckmätare pumpas kammarhåligheten (produkten) ut till ett resttryck på 7 - 8 Pa [(5-6),10 -2 mm Hg. Konst.;

- innan den kontrollerade produkten (kammaren) fylls med helium, pumpas dess hålighet först ut till ett tryck som inte är högre än 700-1400 Pa (5-10 mm Hg);

- efter att det erforderliga resttrycket har uppnåtts i kammaren (produkten), öppnas läckagedetektorns inloppsventil och det extra pumpsystemet stängs av;

- i fallet med en gradvis minskning av trycket i masspektrometerkammaren är det nödvändigt att tillföra torrt kväve till masspektrometerkammaren med hjälp av kontrollläckor;

- om trycket i masspektrometerkammaren ökar, är det nödvändigt att delvis öppna ventilen på det extra pumpsystemet eller stänga inloppsventilen på läckagedetektorn;

- helium eller en luft-heliumblandning tillförs i produktens (kammare) hålighet i de proportioner som fastställs av den tekniska kartan för kontroll;

- Produkten (kammaren) hålls under tryck.

4.2.2.4. Varaktigheten av exponeringen av produkten (kammaren) under tryck bör vara minst 5 minuter för en vakuumvolym upp till 0,1 m3, från 0,1 till 0,5 m3 - minst 10 minuter, över 0,5 till 1,5 m3 - inte mindre än 15 minuter, över 1,5 till 3,5 m3 minst 20 minuter, över 3,5 - 40 minuter.

4.2.2.6. Helium ska avlägsnas genom att blåsa i produktens (kammare) hålighet med torr tryckluft eller pumpa ut den.

Det är möjligt att samla upp det borttagna heliumet för användning i efterföljande övervakning.

4.2.2.5. Om det är nödvändigt att kontrollera en sektion av en produkt eller en separat svetsfog, är det tillåtet att installera en lokal kamera på den kontrollerade sektionen eller svetsfogen.

Kontrollproceduren liknar den som anges i avsnitt 4.2.2.3.

Varaktigheten av att hålla under tryck ställs in beroende på den volym som pumpas ut i enlighet med avsnitt 4.2.2.4.

4.2.2.7. Vid inspektion av en produkts stängsvets evakueras produkten och helium tillförs produktens hålighet, följt av svetsning av stängningssömmen i ett heliumflöde. Efter svetsning är det nödvändigt att testa stängsömmen med hjälp av en lokal vakuumkammare. Kontrollens varaktighet bestäms av kammarens volym i enlighet med avsnitt 4.2.2.4.

4.2.2.8. Kvantitativ bedömning av det totala flödet av testämnet genom läckor i produkten bör utföras enligt den metod som beskrivs i tillägg 6 (referens).

4.2.3. Metod för att pressa slutna skal med helium.

4.2.3.1. Kontroll genom att krympa slutna skal innebär att produkten eller stängsömmen placeras i en speciell kammare där heliumtryck skapas. Om det finns en läcka i sömmen tränger helium in i produktens inneslutna volym. Därefter övervakas produkten genom ackumulering av helium i vakuumkammaren i vilken produkten placeras.

4.2.3.2. Det rekommenderas att kontrollera tätheten hos stängsvetsen med hjälp av krympningsmetoden för produkter med små volymer (upp till 10 liter).

4.2.3.3. Kontroll bör utföras i följande ordning:

- produkten placeras i en krympningskammare och hålls under heliumtryck under en viss tid;

- efter krympning avlägsnas produkten från kammaren, produktens yttre yta blåses med tryckluft eller kväve för att avlägsna helium och hålls i luft i 1 - 2 timmar;

- Innan produkten installeras pumpas den inre håligheten i kammaren som är ansluten till läckagedetektorn ut med en hjälppump. Registrera bakgrundsavläsningarna från läckdetektorns utmatningsanordning vid ett tryck i kammaren på 1 - 7 Pa [(1 - 5),10 -2 mm Hg. Art.] med hjälppumpen avstängd;

- Produkten pressad med helium placeras i en vakuumkammare och kammaren med produkten evakueras till ett tryck på högst 1 - 7 Pa, hjälppumpen stängs av och helium ackumuleras i kammaren i minst 1 timme, varefter läckagedetektorns inloppsventil öppnas och läckagedetektorns avläsningar registreras.

- Ett överskott av läckagedetektorns utsignal med 1 V eller mer över bakgrundsavläsningarna är ett tecken på en läcka i produktens stängningssöm.

Notera

. För att eliminera ökad heliumbakgrund under testning är det förbjudet att använda kammaren där produkten trycktestades med helium.

4.2.3.4. Varaktigheten för att pressa produkten med helium bör vara vid ett tryck av 1,10 6 Pa (10 kgf/cm2) minst 120 timmar, 2,106 Pa (20 kgf/cm2) minst 50 timmar, 5,105 Pa (50 kgf/cm2) vid minst 13 timmar.

4.2.4. Testmetod för termisk vakuum.

4.2.4.1. Kärnan i testerna är att produkten som ska kontrolleras värms upp i en vakuumkammare till en temperatur på 380 - 400 ° C vid ett tryck inuti och utanför produkten som inte är högre än 0,1 Pa (10 -3 mm Hg), och sedan kontrolleras genom att tillföra helium till den uppvärmda produkten eller in i kammaren i vilken den är placerad.

4.2.4.2. Kontrollprocedur:

- produkten är förberedd för kontroll i enlighet med avsnitt 4.1.1 - 4.1.7;

- produkten placeras i en metallkammare;

- produktens kammare och inre hålighet evakueras till ett tryck som inte är högre än 0,1 Pa (10-3 mm Hg);

- produkten värms upp i ugnar eller värmeanordningar till en temperatur av 380 - 400°C och hålls vid denna temperatur i 3 - 5 minuter. Uppvärmningshastigheten bestäms genom att konstant upprätthålla trycket i kammaren och produkten inte högre än 0,1 Pa (10 -3 mm Hg) och produktens design;

- Inloppsventilen på läckagedetektorn öppnas samtidigt som den stänger av pumpgruppen i kammaren (eller produkten).

- De etablerade bakgrundsavläsningarna för läckagedetektorn registreras;

- helium tillförs den kontrollerade produkten (eller kammaren) till det erforderliga trycket;

- produkten (kammaren) hålls under tryck och läckagedetektoravläsningarna registreras. Exponeringslängden väljs i enlighet med avsnitt 4.2.3.4;

- efter kylning till en temperatur som inte överstiger 50°C öppnas kammaren.

4.2.5. Metod med heliumsticka.

4.2.5.1. Kärnan i metoden är att produkten fylls med helium eller en helium-luftblandning till ett tryck över atmosfärstrycket, varefter produktens yttre yta styrs av en speciell sond ansluten med en metall- eller vakuumgummislang till en läcka detektor. Som ett resultat av tryckfallet tränger helium genom den befintliga genomdefekten och kommer in i läckdetektorns masspektrometerkammare genom sonden och slangen. En viss utformning av sondmunstycket, gjord i enlighet med profilen på ytan som testas, gör det möjligt att bestämma platsen för en genomgående defekt i produkten. Sondmunstycket måste överlappa bredden på området som testas med minst 5 mm på varje sida. Om munstyckets bredd är mindre, bör kontroll utföras i flera omgångar.

Kontrolldiagrammet som använder heliumprobmetoden visas i fig. 2

Ris. 2. Installationsschema för testning med probmetoden

1 - heliumläckagedetektor,

2 - termoelement lampa,

3 - vakuumslang,

4 - vakuumpump,

5 - (Notering från webbansvarig: inget för 5)

6 - produkt,

7 - oljesticka,

8 - tryck- och vakuummätare,

9 - heliumcylinder

4.2.5.2. Vid testning med hjälp av sondmetoden används justerbara fångsonder med ett koniskt munstycke med en volym på högst 1 mm3 och ett avstånd på en justerbar låsnål från den kontrollerade ytan på högst 5 mm. En av möjliga alternativ designversionen är en fångsond enligt funktionen. 358-00-00 och 358-01-00.

4.2.5.3. Följande krav gäller för installationen för testning med heliumsondsmetoden:

- alla installationsanslutningar måste kontrolleras med sonden i stängt läge med hjälp av blåsmetoden;

- Den del av installationen som är avsedd för tillförsel av helium till den kontrollerade produkten måste testas med heliumsondmetoden vid ett heliumtryck på minst 1,5 P, där P är heliumtrycket under testning;

- Om en vakuumgummislang används för att ansluta sonden till läckagedetektorn, måste slangen tvättas för att minska gasseparationen med en alkalilösning (15%), rent rinnande vatten, destillerat vatten och torkas med rektifierad alkohol. Slangens yttre yta torkas av med ricinolja;

- längden på ledningen som ansluter sonden till läckagedetektorn bör vara minimal. möjlig. Linjens maximala längd bestäms av avsnitt 4.2.1.4 vid bedömning av metodens känslighet enligt bilaga 5.

4.2.5.4. Kontroll bör utföras i följande ordning:

- med sond 7 stängd (se fig. 2) pumpas slang 3 ut med vakuumpump 5 i 15 - 20 minuter;

- sonden justeras så att när den extra vakuumpumpen och läckagedetektorpumpen arbetar tillsammans, är resttrycket, mätt med termoelementlampa 2 installerad vid läckagedetektorns fläns, lika med 25 - 30 Pa [(1,8-2,2) .10- 1 mm Hg. Konst.]. Att fastställa driftstrycket i slangen som ansluter sonden till läckagedetektorn måste utföras samtidigt genom att justera sonden och läckagedetektorns inloppsventil;

- en pump med en pumphastighet på 1 - 3 l/s bör användas som hjälppump. Om en pump med högre pumphastighet används ska ventil 4 stängas för att säkerställa lämplig pumphastighet;

- produkten förberedd för kontroll, efter att hålen och flänsutloppen täppts igen, pumpas ut till ett tryck som inte är högre än 700 - 1400 Pa (5-10 mm Hg);

- Helium och en helium-luftblandning (minst 50 % helium) tillförs produkten upp till det övertryck som krävs för testning.

Du kan se en illustration av metoden i videon:

Anmärkningar:

1. Om det är omöjligt att förevakuera rörledningar eller produkter av kammartyp, är det tillåtet att spola hålrummet med helium tills det dyker upp vid utloppet av rörledningen eller produkten. Uppkomsten av helium detekteras av sonden när instrumentets avläsningar ökar över bakgrundsnivån med 100 mV eller högre.

2. För att erhålla en heliumkoncentration på minst 60 % under ett tryck på 0,1 MPa (1 kgf/cm2), efter spolning av håligheten med helium, tillförs helium till produkten eller rörledningen till ett tryck av 0,1 MPa (1 kgf/) cm2). För att erhålla en heliumkoncentration på minst 75 % reduceras trycket till atmosfärstryck och helium tillförs igen till ett tryck av 0,1 MPa.

3. För produkter med återvändsgränder som utesluter möjligheten till spolning och dammsugning bestäms hålltiden för att uppnå den erforderliga heliumkoncentrationen experimentellt i varje specifikt fall på en simulator.

4.2.5.5. Kontroll utförs genom att röra sonden längs produktens yta med en konstant hastighet lika med 0,10 - 0,15 m/min:

- vid förflyttning måste sonden vara i direkt kontakt med ytan som testas. Att ta bort sonden från den testade ytan med 5 mm minskar upptäckten av defekter med 10 - 15 gånger;

- kontroll bör börja från de nedre delarna av produkten med en gradvis övergång till de övre.

4.2.6. Heliumblåsningsmetod.

4.2.6.1. Kärnan i metoden är att produkten som testas ansluts till en läckagedetektor, evakueras till ett tryck som gör att läckagedetektorns inloppsventil kan öppnas helt, varefter produktens yttre yta blåses med en ström av helium.

Om det finns ett läckage i produkten kommer helium in i dess hålrum och detekteras av en läckagedetektor.

Styrschemat med hjälp av blåsmetoden visas i fig. 3.

Ris. 3. Installationsschema för styrning med blåsmetod

1 - heliumläckagedetektor,

2 - ventil,

3 - heliumläckage,

4 - vakuumpump,

5 - argon cylinder,

6 - vakuumventil,

7 - produkt,

8 - fläkt,

9 - kammare med helium

4.2.6.2. Kontroll bör utföras i följande ordning:

- utarbetats i enlighet med kraven i mom. 4.1 produkten vakuumiseras till ett tryck av 7-8 MPa [(5-6),10-2 mm Hg. Konst.];

- När läckagedetektorns inloppsventil är öppen för produkten, stängs det extra pumpsystemet av och produktens yttre yta blåses med helium. Om det är omöjligt att upprätthålla det erforderliga trycket i masspektrometerkammaren med hjälppumpsystemet avstängt, är det tillåtet att utföra övervakning med ventilen på hjälppumpsystemet inte helt stängd eller öppen, och känsligheten bör bestämmas enligt till bilaga 5 vid samma ventilläge;

- blåsningen bör börja från de punkter där det extra pumpsystemet är anslutet till läckagedetektorn; sedan blåses själva produkten, med början från dess övre sektioner med en gradvis övergång till de nedre;

- I det första teststeget rekommenderas det att installera en stark heliumstråle som täcker ett stort område på en gång när det blåser. Om en läcka upptäcks, reducera heliumströmmen så att den känns något när du för blåspistolen mot dina läppar, och bestäm exakt platsen för genomgångsdefekten. Fläktens rörelsehastighet längs den kontrollerade ytan är 0,10-0,15 m/min; vid inspektion av produkter med stor volym och längd, med hänsyn till signalfördröjningstiden, bör blåshastigheten minskas;

- Om det finns stora genomgående defekter och det är omöjligt att uppnå det erforderliga vakuumet i produkten för att helt öppna inloppsventilen på läckagedetektorn med hjälppumpsystemet avstängt, leta efter genomgående defekter med hjälppumpsystemet påslaget. Efter upptäckt av stora genomgående defekter och eliminering av dessa utförs en upprepad inspektion för att hitta defekter med en liten mängd läckage.

4.2.6.3. För att kontrollera hela ytan av produkten eller en del av den täcks i vissa fall den kontrollerade ytan med ett mjukt hölje. Helium tillförs under locket i en mängd ungefär lika med volymen utrymme under locket.

Varaktigheten av exponeringen av produkten under locket är 5-6 minuter.

4.2.6.4. Blåsmetoden kan användas för att styra öppna konstruktionselement. För att genomföra detta bör vakuumsugkammare användas, appliceras eller fixeras på den kontrollerade ytan på den sida som är motsatt den som blåses. En av kammarkonstruktionerna visas i fig. 4. Testlägen specificeras i avsnitt 4.2.6.2.

Ris. 4. Vakuumsugkammarens design

1- omslag,

2-byggnad,

3- gummitätningar,

4- design,

5- pipeline,

6-svetsad anslutning

4.3. Läcktestning med halogenläckagedetektorer. Halogen Atmospheric Probe-metod

4.3.1. Installation av läckagedetektorer, bestämning och kontroll av tröskelkänsligheten för halogenläckagedetektorer bör utföras med kalibrerade halogenläckor i enlighet med den tekniska beskrivningen och bruksanvisningen för tillverkarens enhet.

4.3.2. Kärnan i halogenprobmetoden är att testprodukten, tidigare evakuerad, fylls med freon eller en blandning av freon med luft till ett tryck över atmosfärstrycket. Som ett resultat av tryckskillnaden tränger freonet genom det befintliga läckaget och fångas upp av en läckagedetektorsond som är ansluten med en elektrisk kabel till läckagedetektorns mätenhet.

4.3.3. Installationsschemat för styrning med halogenprobmetoden visas i fig. 5.

Ris. 5. Installationsschema för styrning med halogenprobmetoden:

1 - cylinder med freon;

2 - växellåda;

3 - vakuumpump;

4 - vakuumtrycksmätare;

5 - ventil;

6 - produkt;

7 - läckagedetektormätblock;

8 - Fjärrläckagedetektorsond

Installationen för att injicera freon i den kontrollerade produkten måste kontrolleras för läckor med en halogenläckagedetektor vid trycket av mättad freonånga vid testtemperaturen.

4.3.4. Kontrollprocedur:

- efter igensättning av hålen och flänsutloppen med raka och blinda pluggar pumpas produkten ut till ett resttryck på högst 700 - 1400 Pa (5 - 10 mm Hg);

- genom att stänga ventilen stängs vakuumpumpen av och köldmediet tillförs produkten till det övertryck som krävs under testningen;

- Om det är omöjligt att förevakuera rörledningarna, är det tillåtet att förskjuta luften med freon och upptäcka närvaron av freon i den avlägsna änden av rörledningen. Därefter pumpas freon in i rörledningen för att säkerställa att freonkoncentrationen i rörledningen är minst 50 %;

- för produkter av kammartyp är injektion av freon tillåten utan att pumpa ut produkten, förutsatt att koncentrationen av freon i produkten är minst 50%;

- kontroll utförs genom att flytta en fjärrsond längs produktens yta med konstant hastighet;

- vid förflyttning bör sonden vara på minsta möjliga avstånd från ytan. Att ta bort sonden från den testade ytan med 5 mm minskar upptäckten av defekter med 10 - 15 gånger;

- kontroll bör börja från de övre delarna av produkten med en gradvis övergång till de nedre.

4.3.5. Styrlägen med halogenläckagedetektorer:

rörelsehastigheten för sonden längs produktens yta bör inte överstiga 0,10 - 0,15 m/min;

trycket på freon-12 eller freon-22 måste motsvara instruktionerna i arbetsritningarna eller kontrollflödesschemat. Freontrycket i produkten måste vara lägre än dess mättade ångtryck.

Notera

. Det mättade ångtrycket för freon-12 och freon-22, beroende på temperatur, anges i referensbilaga 7.

4.3.6. Efter testning måste freonen avlägsnas från strukturen utanför arbetsområdet genom att pumpa till ett resttryck på 130 - 650 Pa (1 - 5 mm Hg). Efter detta måste luft sprutas in i den kontrollerade produkten och pumpas ut igen till samma tryck.

Notera

. Dubbelpumpning av den kontrollerade produkten till ett resttryck på 130 - 650 Pa garanterar en resthalt av freon-12 på högst 0,01 mg/l och av freon-22 - högst 0,006 mg/l.

4.4. Täthetskontroll med bubbelmetoden

4.4.1. Pneumatisk metod genom att blåsa upp luft.

4.4.1.1. Kärnan i metoden är att den kontrollerade produkten fylls med testgas under övertryck. En skummande komposition appliceras på produktens yttre yta. Testgas vid läckor orsakar bildning av bubblor i den skummande kompositionen (bubblor eller sprängningar av tvålfilmen vid användning av en tvålemulsion; skumkokonger eller sprickor i filmen vid användning av en polymerkomposition).

4.4.1.2. Kontrollprocedur:

- det erforderliga övertrycket av testgasen skapas i den kontrollerade produkten;

- Med hjälp av en mjuk hårborste eller färgspruta appliceras en skummande komposition på produktens kontrollerade yta och visuell observation utförs.

Notera

. Komponenterna i skumkompositioner anges i bilaga 8 (referens).

4.4.1.3. Tiden för att observera ytans tillstånd vid applicering av en tvålemulsion är inte mer än 2 - 3 minuter efter applicering på ytan.

4.4.1.4. Vid applicering av en polymerkomposition för att identifiera stora defekter (mer än 1,10 -4 m 3 Pa/s), bör inspektionen utföras omedelbart efter applicering av polymerkompositionen. För att identifiera mindre defekter bör inspektionstiden vara minst 20 minuter från det att kompositionen appliceras. Skumkokonger lagras i 24 timmar.

4.4.2. Pneumohydraulisk akvariemetod.

4.4.2.1. Kärnan i metoden är att produkten, som är fylld med gas under övertryck, nedsänks i en vätska. Gas som läcker ut från produkten vid läckage gör att det bildas bubblor i vätskan.

4.4.2.2. Kontrollen utförs i följande ordning:

- den kontrollerade produkten placeras i en behållare;

- ett testtryck av testgasen skapas i produkten;

- Vätska hälls i behållaren till en nivå av minst 100 - 150 mm över produktens kontrollerade yta.

4.4.2.3. Ett tecken på en läcka i en produkt är bildandet av luftbubblor som flyter till vätskans yta, som periodiskt bildas på ett visst område av produktens yta, eller en linje av bubblor.

4.4.3. Bubbelvakuummetod.

4.4.3.1. Kärnan i metoden är att innan vakuumkammaren installeras, fuktas den kontrollerade sektionen av strukturen med en skumkomposition och ett vakuum skapas i kammaren. På platser med läckor bildas bubblor, kokonger eller filmbrott, synliga genom den genomskinliga toppen av kammaren.

4.4.3.2. För att säkerställa fullständig kontroll av hela svetsfogen installeras vakuumkammaren så att den överlappar den tidigare inspekterade delen av sömmen med minst 100 mm.

Vakuumkammaren kan ha olika former beroende på utformningen av produkten som testas och typen av svetsfog. För stumsvetsade fogar av plåtkonstruktioner tillverkas platta kammare, för kälsvetsar - hörnkammare, och för övervakning av omkretssvetsar av rörledningar kan ringformade kammare göras. Ett av de möjliga designalternativen för vakuumkammaren visas i fig. 6.

Ris. 6. Diagram över en vakuumkammare för läckagetestning:

1 - gummitätningar;

2 - kamerahus;

3 - fönster;

4 - vakuumventil;

5 - läcka i svetsfogen

6 - gummitätningar

4.4.3.3. Kontrollen utförs i följande ordning:

- en skumbildande komposition appliceras på det kontrollerade området av den öppna strukturen;

- en vakuumkammare är installerad i det kontrollerade området;

- ett tryck på 2,5 - 3,10 4 Pa (180 - 200 mm Hg) skapas i vakuumkammaren;

- tiden från tidpunkten för applicering av kompositionen till ögonblicket för inspektion bör inte överstiga 10 minuter;

- Visuell inspektion av det kontrollerade området utförs genom den genomskinliga toppen av kameran.

Notera . När den används för att kontrollera polymersammansättningen kvarstår bilden av defekter i 24 timmar.

4.5. Täthetskontroll med manometrisk metod (tryckfall)

4.5.1. För att utföra kontroll med den manometriska metoden fylls produkten med en testgas under tryck över atmosfärstryck och hålls under en viss tid.

4.5.2. Tryck och tid för pressning fastställs av de tekniska specifikationerna för produkten eller design (projekt) dokumentation.

4.5.3. Produkten anses vara hermetiskt förseglad om testgasens tryckfall under exponering under tryck inte överstiger de standarder som fastställts av de tekniska specifikationerna eller design(projekt)dokumentationen.

4.5.4. Gastrycket mäts med tryckmätare av noggrannhetsklass 1,5 - 2,5 med en mätgräns på 1/3 större än tryckprovet. En avstängningsventil måste installeras på matningsröret för att reglera gastillförseln.

4.5.5. Kvantitativ bedömning av totalt läckage utförs med hjälp av formeln

Var

V- inre volym av produkten och delar av testsystemet, m3;

DR- förändring i testgastryck under tryckprovning, Pa;

t- pressningstid, s.

Sammanfattning av avhandlingen på ämnet "Automatisering av täthetskontroll av gasarmaturer baserat på den manometriska testmetoden"

Som ett manuskript

Barabanov Viktor Gennadievich

AUTOMATISERING AV TÄTHETSREGLERING AV GASRAPPORTER BASERADE PÅ MANOMETRISK TESTMETOD

Specialitet 05 13 06 - Automatisering och hantering av tekniska

processer och produktion (industri)

avhandling för graden av kandidat för tekniska vetenskaper

Volgograd - 2005

Arbetet utfördes vid Volgograd State Technical University.

Vetenskaplig handledare - Doktor i tekniska vetenskaper, professor

Serdobindev Yuri Pavlovich.

Officiella opponenter: Doktor i tekniska vetenskaper, professor

Chaplygin Eduard Ivanovich.

Kandidat för tekniska vetenskaper, docent Vladimir Alekseevich Yarmak.

Ledande organisation - FSUE Central Design Bureau "TITAN", Volgograd

Ett särskilt tack uttrycks till doktor i tekniska vetenskaper, professor 1Dipershtein Mikhail Borisovich! för hjälp med att slutföra avhandlingsarbetet.

Försvaret kommer att äga rum på "2.?" June_2005 vid ett möte med avhandlingsrådet K 212.028 02 vid Volgograd State Technical University på adressen: 400131, Volgograd, Lenin Avenue, 28.

Avhandlingen finns i biblioteket vid Volgograd State Technical University.

Vetenskaplig sekreterare för avhandlingsrådet ^^ "Bykov Yu. M.

1 och ARBETS ALLMÄNNA EGENSKAPER

Ämnets relevans. Vid industriell produktion av avstängnings-, distributions- och omkopplingsgasarmatur reglerar den befintliga normativa och tekniska dokumentationen för deras acceptans 100 % kontroll av "täthets"-parametern. Under driften av ett antal gasarmaturkonstruktioner, ett visst läckage av arbetsmediet är tillåtet, vars överskott anses vara en läcka i produkten.Eliminering av defekter under acceptanskontroll gasarmatur ökar tillförlitligheten, säkerheten och miljövänligheten hos all utrustning som de används i.

Utvecklingen av modern teori och praktik av täthetskontroll ägnas åt studierna av A. S. Zazhigin, A. I. Zapunny, V. A. Lanis, L. E. Levina, V. B. Lembersky, V. F. Rogal, S. G. Sazhina, Trushchenko A. A., Fadeeva M. A. S. Feldman analys av L. A. teknisk litteratur och patentlitteratur visade att nio metoder och över hundra automatiserade styranordningar har utvecklats för att testa produkters täthet med endast ett gasformigt testmedium. Information om automatisering av gasventilens täthetskontroll återspeglas dock främst i patentmaterial. Det finns dock inga uppgifter om deras forskning i den vetenskapliga och tekniska litteraturen. Detta förklaras av det faktum att det finns betydande problem och begränsningar i utvecklingen och implementeringen av medel för att övervaka tätheten hos gasarmaturer. De flesta högprecisionsmetoder och styrmedel kan och är ekonomiskt möjliga att använda endast vid enstaka eller småskalig produktion av stora produkter, där fullständig täthet måste säkerställas. Gasarmatur, till exempel pneumatisk automationsutrustning, avstängningsventiler för hushållskaminer, är vanligtvis små och läckage av arbetsmediet är tillåtet i dem, och volymen av dess produktion är inte lägre än serieproduktion. Samtidigt är övervakning av gasarmaturers täthet en arbetskrävande, tidskrävande och komplex process, så valet av metod för täthetstestning avgörs av möjligheten att skapa högpresterande, automatiserad inspektion och screening utrustning baserad på den.

Baserat på en analys av huvudegenskaperna hos gastäthetsprovningsmetoder drogs en slutsats om möjligheterna att använda jämförelsemetoden och kompressionsmetoden, som implementerar den manometriska provningsmetoden, för att automatisera täthetskontrollen av gasarmaturer. I den vetenskapliga och tekniska litteraturen har lite uppmärksamhet ägnats dessa metoder på grund av den relativt låga känsligheten hos den manometriska testmetoden, men det noteras att den är lättast att automatisera. Samtidigt finns det inga beräkningsmetoder och rekommendationer för val av parametrar för läckageövervakningsanordningar gjorda med en jämförelsemetod med en kontinuerlig tillförsel av testtryck, vilket är mest förenligt med driften av gasarmaturer under konstant tryck. I detta avseende, bearbetning och forskning av metoder för att övervaka tätheten hos gasventiler ^4g"^IP"ZHNTSh! baserat på högpresterande, automatisk tätning och kontroll

sorteringsutrustning är ett akut vetenskapligt och praktiskt problem. Arbetets relevans bekräftas av dess genomförande inom ramen för statsbudgetforskningsarbete nr 35-53/302-99 "Forskning av processer för automatisk övervakning och kontroll av komplexa olinjära system."

Målet med arbetet. Utveckling och forskning av medel för att övervaka tätheten hos gasarmaturer, för vilka ett visst läckage av arbetsmediet är tillåtet, och skapandet på denna grund av högpresterande, automatiserade styr- och sorteringsanordningar, samt utveckling av rekommendationer för deras beräkning och design.

För att uppnå detta mål löstes följande uppgifter:

1. Bestäm matematiska modeller för de utvalda metoderna för att implementera den manometriska metoden för läckagetestning, vilket gör det möjligt för oss att fastställa och studera beroenden för huvudparametrarna för kretsarna som motsvarar dessa testmetoder och identifiera den mest lovande metoden för att skapa på grundval av detta organ för att övervaka tätheten hos gasarmaturer.

2. Genomför en teoretisk studie av tidsegenskaperna för täthetskontrollscheman för kompressionsmetoden med avstängningstesttryck och jämförelsemetoden med kontinuerlig tillförsel av testtryck, vilket kommer att göra det möjligt att identifiera sätt att minska varaktigheten av kontroll.

3. Att utveckla en experimentell uppsättning och prototyper som gör det möjligt för oss att studera noggrannheten, statiska och dynamiska egenskaper hos läckageövervakningsanordningar.

5. Att utveckla standardscheman och konstruktioner som ger automatisering av täthetskontroll av gasarmaturer med den manometriska metoden, såväl som algoritmer för automatiserad beräkning av deras driftsparametrar och strukturella element.

Forskningsmetoder. Teoretiska studier utfördes på grundval av gasdynamikens lagar, metoder för beräkningsmatematik med hjälp av moderna beräkningsverktyg. Experimentella studier utfördes med statistisk bearbetning av mätresultat och probabilistiska beräkningar.

Vetenskaplig nyhet:

Matematiska uttryck föreslås som fastställer beroendet av tidpunkten för täthetskontroll genom jämförelse med en kontinuerlig tillförsel av provtryck på värdet av detta tryck, värdet på den kontrollerade läckan, designparametrarna för referens- och mätlinjerna för kontrollanordningen under olika gasdynamiska driftsätt.

Analytiska beroenden av mättrycket på värdet av det kontrollerade läckaget, täthetskontrollens känslighet i jämförelse med värdet på testtrycket och läckage under olika gasflödesförhållanden vid ingångsdropparna på styranordningsledningarna erhölls.

Praktiskt värde:

En design av en täthetssensor med förbättrade prestandaegenskaper har utvecklats för att automatisera den manometriska testmetoden, skyddad av RF-patent nr 2156967, och en metod för dess beräkning.

Konstruktioner har utvecklats för ett automatiserat flerpositionstestställ för läckagetestning med användning av en jämförelsemetod med kontinuerlig tillförsel av testtryck och dess huvudanordningar, skyddade av RF-patenten nr 2141634, nr 2194259; Beräkningsmetoder och rekommendationer för att välja driftsparametrar för dessa strukturer föreslås.

Algoritmer föreslås för automatiserat val och beräkning av parametrar för enheter som är utformade för att automatisera täthetsövervakning med den manometriska testmetoden.

Till försvar lämnas följande: